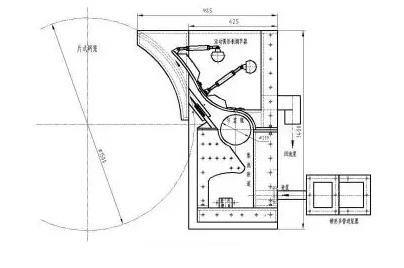

圖1圓網(wǎng)造紙機改造結構

1—新型帶壓力活動(dòng)弧形板成形器2—重疊雙托輥3—原上下壓榨輥位置,石輥移位做雙托輥4—三輥半濕壓光機

1三段改造

1.1壓力噴漿成形器改為新型帶壓力活動(dòng)弧形板成形器

1.1.1壓力噴漿成形器存在三大弊病

(1)由于壓力噴漿成形器采用多個(gè)小管壓力噴漿,網(wǎng)籠內外網(wǎng)之間易堵塞,難清洗,也影響漿上網(wǎng)的均勻度,不時(shí)出現一條條的水痕、透光點(diǎn)等紙病,影響成紙的外觀(guān)質(zhì)量。

(2)壓力噴漿出口離網(wǎng)面間隙只有0.5~1.0㎜,外網(wǎng)容易磨損,網(wǎng)的使用壽命只有10~12d,頻繁停機更換外網(wǎng),影響生產(chǎn)和產(chǎn)量。

(3)壓力噴漿成形器對漿料凈化處理要求嚴格,特別是夏天易產(chǎn)生黏狀污爛漿附在成形器和網(wǎng)籠上,若三天不停機清洗,紙機則斷紙嚴重,且上漿前需裝置三臺旋翼篩,以防

上漿堵塞的嚴重現象。

1.1.2采用帶壓力活動(dòng)弧形板成形器

在引進(jìn)國外先進(jìn)技術(shù)的基礎上,自行設計了一種帶有一定壓力活動(dòng)弧形板的成形器(如圖2,全不銹鋼材料制造),并且設有錐形多管進(jìn)漿穩漿器、勻漿輥(變頻電機鏈條傳動(dòng)

)、活動(dòng)弧形板調節器和直接在網(wǎng)槽外拉取活動(dòng)式堰板的先進(jìn)裝置。

圖2活動(dòng)弧形板成形器(帶壓力進(jìn)漿)結構

工作原理:濃度為0.2%~0.3%的紙料直接由漿泵(選用FP型低脈沖漿泵穩定)以楊程15~17m的壓力,送進(jìn)錐形多管進(jìn)漿穩漿器,以控制每條進(jìn)漿管的壓力相同,然后,進(jìn)入

網(wǎng)槽底部產(chǎn)生折流翻滾,促使纖維團充分擴散,流經(jīng)集流狹道,以穩定漿料橫向流動(dòng)的流速(流量),且通過(guò)慢速轉動(dòng)的勻漿輥后(即勻漿輥的線(xiàn)速與漿速要求相適應),漿

的流動(dòng)壓力降低,形成緩和穩流,促使漿里的泡沫消失,同時(shí),有利于纖維擴散均勻,提高纖維上網(wǎng)的縱橫交織能力,使濕紙頁(yè)成形時(shí)厚薄和勻度一致。由于網(wǎng)籠內外產(chǎn)生較

大的壓力差,漿料上網(wǎng)迅速脫水形成濕紙頁(yè),由網(wǎng)籠帶伏輥運轉而帶上毯。

優(yōu)點(diǎn):漿料靠網(wǎng)籠內外壓力差上網(wǎng),不像多管壓力噴漿成形器直接沖擊網(wǎng)面,網(wǎng)籠內外不存在嚴重堵漿現象;且活動(dòng)弧形板上漿溢流出口處離網(wǎng)面間距也有20~30mm,不容易

磨壞網(wǎng)面。若制漿時(shí)對漿料處理干凈,紙機上漿前也不再需裝置旋翼篩,一年可節省電費和維修費30多萬(wàn)元。目前國內紙廠(chǎng)普遍使用尼龍網(wǎng)、聚酯網(wǎng),壽命短;采用無(wú)端不銹

鋼網(wǎng),使用壽命達15~20個(gè)月,大大減少停機換網(wǎng)時(shí)間,抄紙質(zhì)量好。該臺紙機成形器的改進(jìn),提高了車(chē)速,對紙的物理強度有明顯改善,且勻度好、定量穩定、操作和維修

方便、運行安全、穩定可靠、結構簡(jiǎn)單緊湊、投資改造費用省、見(jiàn)效快。

1.2一缸雙毯改為單毯和重疊雙托輥裝置

去掉上毯,將壓榨上石輥移到托輥部位,保留下壓榨輥帶動(dòng)毛毯。改造后,濕紙頁(yè)反面直接與膠輥接觸,反面平滑度由原來(lái)的25~35s提高到50~60s,減輕在二缸上解決平滑

度兩面差的難度,比較容易縮小平滑度兩面差。

去掉上毯和主壓榨,減少動(dòng)力和材料消耗,簡(jiǎn)化設備結構,換毯簡(jiǎn)單,操作方便,減少斷頭接紙次數。從而,降低操作工和維修工的勞動(dòng)強度。

在實(shí)際操作過(guò)程中,出托輥一壓(石輥)濕紙頁(yè)水分要嚴格控制在60%以下,以免進(jìn)托輥二壓上烘缸濕紙頁(yè)產(chǎn)生水痕和壓花等現象。托輥線(xiàn)壓力的調節,必須達到既要使反面

平滑度有一定的提高,又不致產(chǎn)生紙幅壓潰。托輥第一、二道線(xiàn)壓力一般分別控制在40~45N/m、45~50N/m,膠輥硬度為85~90肖氏度,中高度為0.5~0.6mm(中高度與線(xiàn)

壓力、車(chē)速等因素有關(guān))。重疊雙壓托輥要求一壓托輥對二壓托輥偏心80mm;二壓托輥對烘缸偏心200mm。

在二缸上裝置三輥半濕壓機(上膠輥、中鐵輥、下膠輥),紙的質(zhì)量比單條壓光輥效果好,紙頁(yè)正面平滑度90~100s,反面平滑度80~90s,大大縮小紙的平滑度兩面差。

在二缸上裝置三輥半濕壓光機,可起濕壓光、烘干的作用,紙頁(yè)不易斷頭和起皺;兩缸距離短,好引紙。這種安裝形式,具有結構簡(jiǎn)單緊湊、傳動(dòng)穩定、安全可靠和勞動(dòng)強度

低等優(yōu)點(diǎn)。

半濕壓光機裝在二缸上,既不必移動(dòng)原有設備位置,也不增加傳動(dòng)裝置,由第二缸直接帶動(dòng),可節省功率9~10kW,每年節電7萬(wàn)~8萬(wàn)kWh,兩個(gè)缸改造每年可節電12~13萬(wàn)

kWh。另外,設備投資少,解決了紙質(zhì)量上存在的實(shí)際問(wèn)題。半濕壓光機的主要影響因素主要有:

1.3.1濕紙水分

從第一缸剝離下來(lái)的濕紙頁(yè),水分最好控制在22%左右,紙幅溫度60~70℃,此狀態(tài)下濕紙幅中的纖維具有較高的柔軟性和彈性,易變形,經(jīng)過(guò)半濕壓光機后,特別是粗糙面

上凹凸不平和細小纖維受到較大壓力作用,變得光滑平整,低面(凹處)上的細小纖維和輔料牢固地結合在紙面上,提高了紙張的平滑度和表面強度,縮小了平滑度兩面差。

若水分太低,纖維失去可塑性和彈性,壓光效果差。

1.3.2壓光線(xiàn)壓力

線(xiàn)壓力的調節,必須達到既要使平滑度符合要求,又不致產(chǎn)生紙幅壓潰。一般壓光輥第一、第二、第三道線(xiàn)壓力分別控制25~30N/m、30~35N/m、35~40N/m。半濕壓光機要與

烘缸偏心250mm,壓光效果好。

1.3.3膠層硬度

膠層硬度也影響壓光效果,硬度太大時(shí),壓區近似剛性接觸,紙頁(yè)容易產(chǎn)生“濕斑點(diǎn)”和壓潰現象;硬度太低時(shí),又起不到壓光效果,膠輥硬度為88~90肖氏度,中高度為0.4~0.5mm。

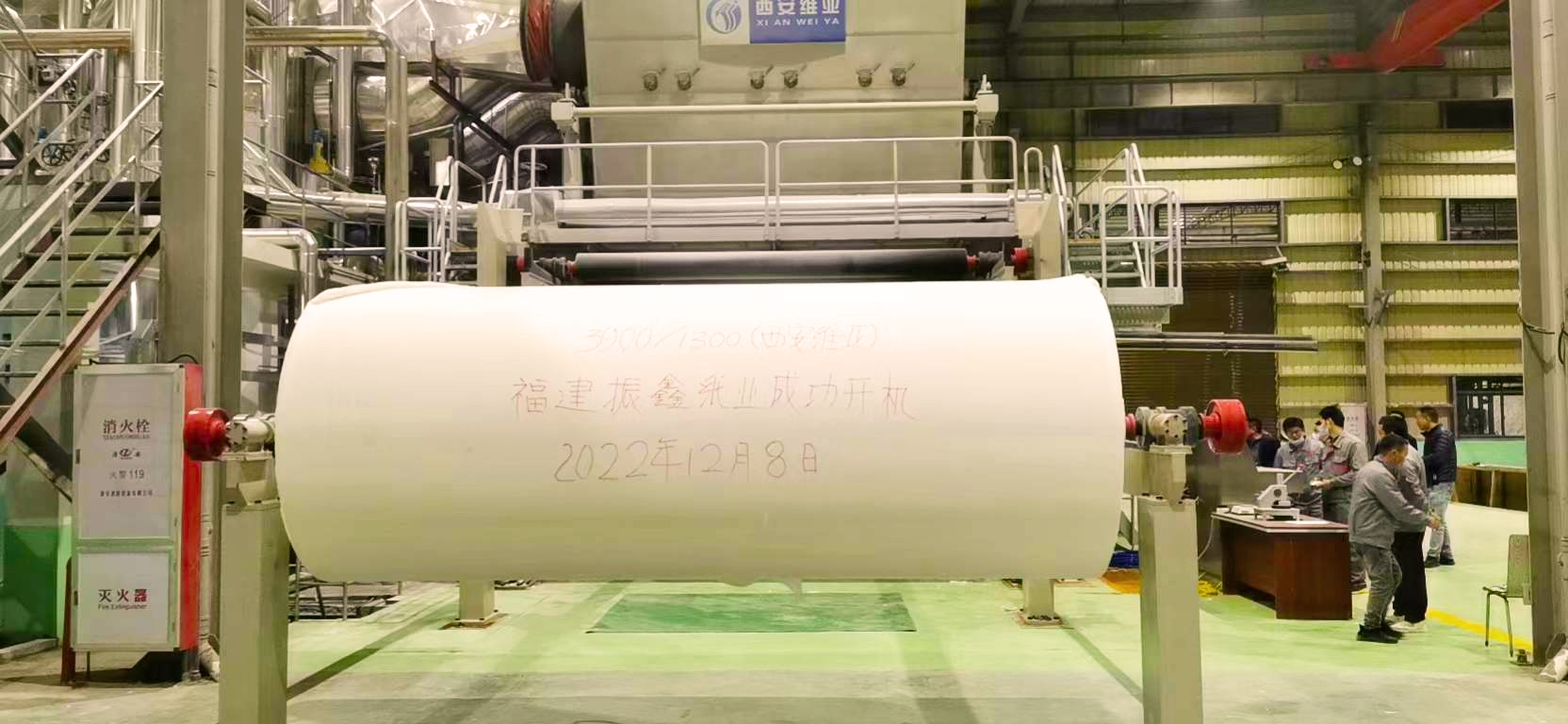

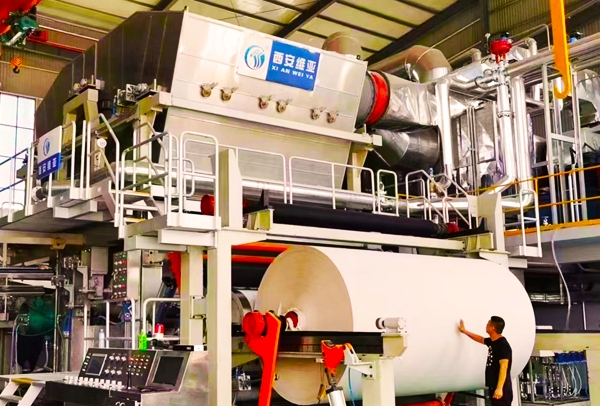

2.改造效果

該臺紙機完成了三個(gè)改造項目,已達到預期的改造效果。紙機改造剛投入生產(chǎn)時(shí),由于漿泵、真空泵、壓榨、供汽的能力問(wèn)題,原材料、磨漿的質(zhì)量問(wèn)題,還有操作工熟練程度和管理等因素問(wèn)題,有一段時(shí)間車(chē)速只開(kāi)到150~160m/min,后經(jīng)幾次整改,抄造52~120g/m2不同品種紙張,車(chē)速可達200~230m/min,日產(chǎn)量可達40~45t,產(chǎn)量比老式活動(dòng)弧形板網(wǎng)槽的紙機提高將近2倍。該紙機成形器假如配上直徑1800mm片式網(wǎng)籠,車(chē)速可達260m/min。

紙機的改造,紙產(chǎn)品主要物理指標有明顯的提高。紙的緊度由改造前的0.72g/cm3提高到0.85g/cm3;紙的縱橫拉力比由改前的1∶2.5~3.2縮小到1∶2.0~2.3;紙的裂斷長(cháng)紙由改前的3500m提高到5500m;紙的平滑度兩面差由改前的35%左右縮小到10%以下;撕度裂、耐折度、耐破度等物理指標都有明顯提高;成品率和合格率均為96%~98%;電耗由改造前的550kWh/t紙降到450kWh/t紙;煤耗(按標準煤計)由改造前的450kg/t紙降到380kg/t紙;充分利用細短纖維生產(chǎn)文化用紙,白廢紙的得率由改造前的1260kg/t紙降到1150kg/t紙(生產(chǎn)高檔紙要摻50%~60%商品漿);生產(chǎn)洗滌的廢水全部經(jīng)沉淀凈化處理,其排放凈化水量由原來(lái)的40%減少到25%~20%;每生產(chǎn)一噸紙需要補充清水量(從河里抽水)由改造前的90t降到60~50t,從而大大減少環(huán)保污染的排放。

該紙機帶壓力活動(dòng)弧形板成形器也適應生產(chǎn)高檔衛生用紙和高強包裝紙等品種,活動(dòng)弧形板可調節高低以適應各種紙張的生產(chǎn)需求。